You are here: Home / Research and Development

Prüfbad-Haube

Bundesministerium für Wirtschaft und Energie

02/2017-03/2019

Dipl.-Ing. (FH) René Seidel

+49-351-4081-5428

abgeschlossen

Optimiertes Haubenprüfverfahren

[Translate to EN:]

Kombinierte Wasserbad-Hauben-Dichtheitsprüfung

Die Dichtheit von Kälteanlagen ist ein wesentliches Qualitätsmerkmal. Durch die Verknappung fluorierter Treibhausgase und deren teils drastische Preissteigerung sowie durch verschärfte Dichtheitsanforderungen von Kälteanlagen nach DIN EN 378 (2017) sind die Anforderungen an die Dichtheitsprüfung kältetechnischer Erzeugnisse gestiegen.

Zur Prüfung der Dichtheit von Kälteanlagen und kältetechnischer Anlagenbauteile sowie zur Leckdetektion stehen verschiedene Verfahren zur Auswahl. Eines dieser Verfahren, das häufig in der Serienfertigung zum Einsatz kommt, ist der Blasennachweis nach DIN EN 1779, Verfahren C1 (Wasserbadprüfung). Praktisch wird der Prüfling (analog zur Prüfung eines Fahrradschlauches im Waschbecken) unter Prüfgasüberdruck gesetzt und anschließend in ein Prüffluid z.B. Wasser eingebracht. Bei Vorhandensein von Leckagen strömt das Prüfgas aus dem Leck und steigt als (sichtbare) Blasenschnur im Wasserbad auf.

Ein weiteres Verfahren ist die Hauben-Prüfung (Sammeln des austretenden Gases) nach DIN EN 1779, Verfahren B3. Bei der Hauben-Prüfung wird der Prüfling mit einem detektierbaren Gas unter Überdruck gesetzt. Anschließend wird dieser in eine Hülle eingebracht und eine Akkumulationszeit abgewartet. Bei Vorhandensein von Lecks führt das austretende Prüfgas zu einem Konzentrationsanstieg innerhalb der Hülle. Dieser Anstieg ist mit einem, auf das Prüfgas abgestimmten, Detektor nachweisbar.

Prinzipiell ist die Hauben-Prüfung, wie auch die Wasserbadprüfung, als alleinige Methode zur Dichtheitsprüfung an Kälteanlagen bzw. deren Komponenten geeignet. Beide Verfahren sind durch Vor- und Nachteile gekennzeichnet. Der Blasennachweis ein lokales Verfahren, Lecks können direkt geortet werden. Nachteilig ist der subjektive Einfluss des Werkers auf die Prüfung und dass die Qualität des Prüffluides Einfluss auf die Erkennbarkeit aufsteigender Blasen hat. Bei der Hauben-Prüfung handelt es sich um eine objektive integrale Prüfung bei der lediglich eine „gut“ – „schlecht“-Aussage möglich ist. Die Akkumulationszeit, die Zeitspanne, bis sich innerhalb der Umhüllung eine nachweisbare Konzentration einstellt ist vom Hüllvolumen abhängig. Durch die Prüfung unter Wasser verringert sich das freie Volumen, gerade sperriger Prüflinge enorm. Möglich ist dies, indem das Prüfbecken abgedeckt wird. Somit ist das Hüllvolumen nur auf den Luftraum zwischen Wasseroberfläche und Abdeckung begrenzt.

[Translate to EN:]

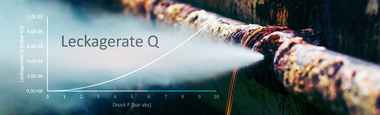

Ansatz und Projektziel

Der innovative Ansatz des FuE-Vorhabens besteht in der Kombination des Verfahrens C1 Blasennachweis nach DIN EN 1779 (Wasserbadprüfung) mit dem Verfahren B3 Sammeln des austretenden Gases nach DIN EN 1779 (Hauben-Prüfung) unter Nutzung der jeweiligen Vorteile. In Abbildung 1 ist das Prinzip der kombinierten Prüfung dargestellt. Es wird eine Nachweisgenze von Äquivalent 5 g/a Kältemittel angestrebt. Diese Leckagerate stellt auch die Nachweisgrenze der Wasserbadprüfung dar.

Kombination von Wasserbad- und Hüllen-Dichtheitsprüfung unter Nutzung der jeweiligen Vorzüge:

- Objektivität der Hüllenprüfung bei deutlich verminderter Akkumulationszeit und verringertem Aufwand für den Werker bei der Lokalisierung von Lecks

- Die Prüfschärfe beträgt ca. 5 g/a Kältemittel

- Anwendung: Bauteilprüfung Kältetechnik

![[Translate to EN:] Prinzipskizze kombinierte Wasserbad- und Hauben-Prüfung](/fileadmin/user_upload/Artikel/2018/Pruefbad-Haube/internet.jpg)

[Translate to EN:] Die Prüfung läuft zweistufig ab. Im ersten Prüfschritt findet die Hauben-Prüfung statt. Damit wird die Aussage getroffen, ob ein Prüfling „dicht“ ist (IO) oder nicht (NIO). Dieser erste Prüfschritt wird weitgehend automatisiert werden. Wenn der Prüfling als IO-Bauteil geprüft wurde, entfällt der visuelle Blasennachweis. Im Falle einer NIO-Prüfung erfolgt als zweiter Prüfschritt die visuelle Wasserbadprüfung durch den Werker. Beide Prüfungen werden zeitsparend in demselben Prüfbecken und durch einmalige Prüfgasbeaufschlagung durchgeführt. Der Werker wird nur bei einem NIO-Signal während der Hauben-Prüfung aktiv.

Kurzgefasst werden mit diesem Projekt folgende Vorteile erreicht:

im Vergleich zur alleinigen Wasserbadprüfung:

- Unterscheidung zwischen „echten“ Lecks und Luftblasen, die nach dem Eintauchen noch am Prüfling „kleben“.

- Visuelle Prüfung nur bei NIO-Signal des Hauben-Prüfverfahrens (keine ständige Beobachtung nötig)

im Vergleich zur alleinigen Hauben-Prüfung:

- Verkürzung der Akkumulationszeit, da das freie Volumen durch das Wasser verdrängt wird und somit das Hüllvolumen nur auf den Luftraum zwischen Wasseroberfläche und Abdeckung begrenzt wird

durch die Verfahrenskombination:

- integrale Prüfung (Hauben-Prüfverfahren) mit lokalen Verfahren (Wasserbadprüfung) in einem Prüfaufbau und in einem Arbeitsgang

- Zeitersparnis, (nur Personalaufwand, da Prüfer nur bei NIO aktiv)

- Sicheres, Belastbares Prüfergebnis (Leckagerate Gasdetektor)

- Verringerung der subjektiven Einflüsse durch den Werker in der Wasserbadprüfung

- Eine Visualisierung von Lecks ist möglich und erst nach NIO-Signal der Hauben-Prüfung nötig

Projektergebnisse

Die Projektidee zielte darauf ab, die Verfahren Wasserbad- und Hüllenprüfung unter Nutzung der jeweiligen Vorteile zu kombinieren, d.h. das Verfahren ermöglicht sowohl eine Quantifizierung der Leckagerate (objektiv, unabhängig vom Werker) als auch eine Lokalisierung (durch den Werker). Mit einem Funktionsmuster wurden die kombinierten Prüfverfahren in Bezug auf eine untere nachweisbare Leckagerate von äquivalent 5 g/a Kältemittel optimiert. Durch eine eigens entwickelte Steuerung wurde der Prüfablauf weitgehend automatisiert, so dass der Werker nur bei NIO-Signal der Steuerung aktiv ein Leck orten muss. Weitere Themenschwerpunkte waren die Wasseraufbereitung und –reinhaltung im Prüfbecken sowie die Entwicklung geeigneter Lecks zur Kalibrierung des Funktionsmusters. Die letztgenannten Themenschwerpunkte enthielten weitere Visulisierungshilfen wie optimierte Beleuchtung und kontrastreiche Hintergründe. Weiterhin wurde ein Verfahren zum Austreiben von Prüfgas aus dem Beckenwasser entwickelt, dass insbesondere im Anschluss an die Prüfung stark undichter Bauteile zur Anwendung kommt und dadurch einen kontinuierlichen Prüfbetrieb zulässt.

Die entwickelte Verfahrenskombination ermöglicht es, den subjektiven Einfluss des Werkers bei der klassischen Wasserbad-Prüfung zu minimieren. Im Vergleich zu anderen (potenziell) objektiven Prüfverfahren, wie der klassischen Hüllenprüfung, wird durch die Verfahrenskombination eine deutlich reduzierte Akkumulationszeit erreicht. Im Vergleich zu anderen integralen Prüfverfahren ist auch bei der Verfahrenskombination eine (manuelle) Lokalisierung von Lecks möglich. Die Arbeit des Werkers wird durch vielfältige Visulisierunghilfen erleichtert. In der Anwendung des automatisierten Prüfbetriebs führt der Werker nur bei NIO-Signal der Steuerung die visuelle Lecksuche aktiv durch.

Die im Rahmen des Projektes erarbeiteten Lösungen für Teilprobleme der klassischen Wasserbadprüfung (wie Wasseraufbereitung, Beleuchtung, Prüflings-Kipp-Einrichtung, Ölsperre, Prüfleck) lassen sich auch als einzelne Bausteine zur Optimierung bereits bestehender Blasenprüf-Bäder einsetzen..

Further Projects - Research and Development

Optimizing HVAC operation with machine learning

Intelligent control of HVAC systems – high comfort with low energy demand

Industry 4.0 membrane heat and mass exchanger (i-MWÜ4.0)

Linking the entire life cycle of a multi-functional air handling unit

![[Translate to EN:] Funktionsmuster](/fileadmin/_processed_/b/d/csm_IMG_9221_88c14aaba5.jpg)

![[Translate to EN:] Mikroblasen an Schweißnaht](/fileadmin/_processed_/a/5/csm_Mikroblasen_768e92fd29.jpg)

![[Translate to EN:] Schlauch mit Leckage und anhaftenden Blasen](/fileadmin/_processed_/f/7/csm_2_Pruefling_Schlauch_52d1eaf126.jpg)